بهترین روش های روانکاری کمپرسور

با سلام خدمت شما عزیزان ، امروز قصد داریم تا درباره اینکه بهترین روش های روانکاری کمپرسور چگونه انجام بشود تا گرفتار هزینه های گزاف و یا خرابی سیستم مشود یک نگاه مختصر و مفید بیاندازیم تا مقداری با شیوه های روانکاری کمپرسور بیشتر آشنا شویم.

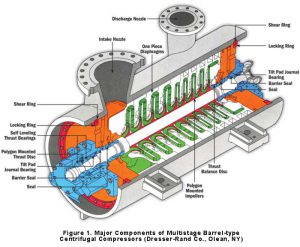

کمپرسور نوعی ماشین است که فشار یک سیال فرآیند تراکم پذیر، معمولاً هوا، یا مجموعه ای از گازهای دیگر را افزایش می دهد. کمپرسورهای دینامیک بر اساس اصل انتقال سرعت به جریان گاز و سپس تبدیل این انرژی سرعت به انرژی فشار هستند.

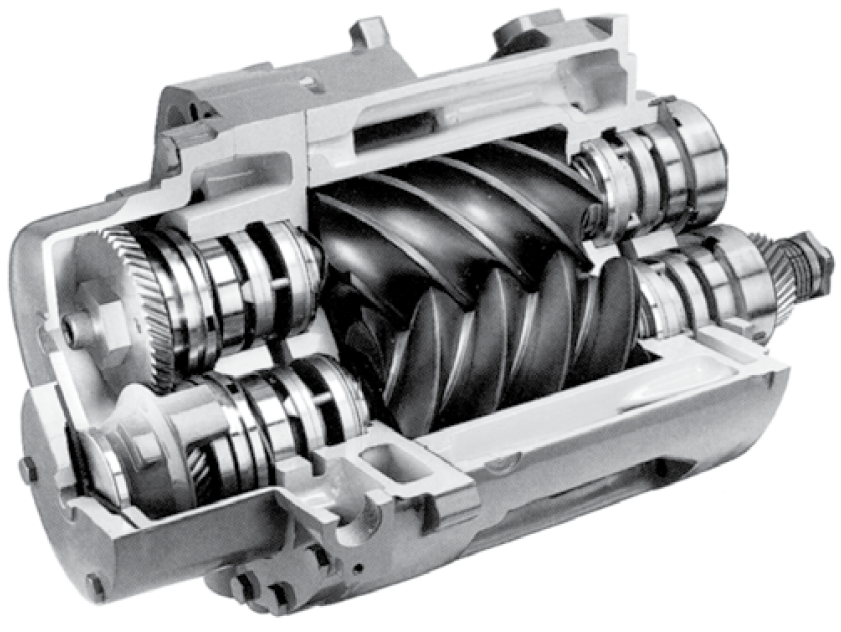

در مقابل، کمپرسورهای جابجایی مثبت حجم معینی از گاز ورودی را در یک فضای معین محدود میکنند و متعاقباً این مقدار گاز به دام افتاده را تا سطح فشار بالاتری بالا میبرند. اکثریت قریب به اتفاق کمپرسورها در دسته جابجایی دینامیکی (محوری/گریز از مرکز) یا جابجایی مثبت (رفت و برگشتی و نوع پیچی) دارای اجزای متحرک هستند.

بهترین روش های روانکاری کمپرسور

تقریباً همه کمپرسورها به نوعی روان کننده برای خنک کردن، آب بندی یا روانکاری اجزای داخلی نیاز دارند. فقط کمپرسورهای جت استاتیک (اجکتورها) و ماشینهای بدون روغن اواخر قرن بیستم و اوایل قرن بیست و یکم با روتورهای معلق در بلبرینگهای مغناطیسی یا هوا از نیاز به برخی از انواع روغنکاری معاف هستند. این مقاله به بهترین روش های روانکاری کمپرسور دینامیک می پردازد.

اجزای کلیدی کمپرسور

کمپرسورهای دینامیک دارای چند جزء کلیدی هستند که به خنک کننده/روان کننده نیاز دارند: چرخ دنده ها، یاتاقان ها و مهر و موم. تا به امروز، اکثر کمپرسورهای دینامیکی همچنان از مهر و موم های روغن کاری شده با لایه روغن استفاده می کنند، همانطور که در شکل های 2d، 3a و 3b نشان داده شده است. فقط مهر و موم های لابیرنت (شکل های 2a و 2b) یا مهر و موم های روغن کاری شده با گاز (شکل 3c) بدون لایه ای مایع عمل می کنند که چهره ها را جدا می کند. در مهر و موم های معمولی روغن کاری شده با مایع، روان کننده یاتاقان و آب بندی اغلب یکسان هستند.

شکل 2. طرح های مهر و موم کمپرسور سنتی

شکل 3. تنظیمات مهر و موم کمپرسور مدرن

عملکرد سیستم روغن روانکاری کمپرسور

سیستم روغن روان کننده (شکل 4) روغن را به کمپرسور و یاتاقان های راننده و چرخ دنده ها و کوپلینگ ها می رساند. روغن روان کننده توسط پمپ ها از مخزن خارج می شود و تحت فشار از طریق خنک کننده ها و فیلترها به بلبرینگ ها تغذیه می شود. پس از خروج از یاتاقان، روغن دوباره به مخزن تخلیه می شود.

مخزن به گونه ای طراحی شده است که به گردش کل حجم سیال خود بین هشت تا 12 بار در ساعت اجازه می دهد. مخازن نفت اغلب دارای حسگرهای حرارتی برای نظارت بر سطوح دما در هنگام راه اندازی و عملیات ثابت هستند.

مخازن همچنین اغلب دارای کنترل دمای روغن هستند که برای جلوگیری از گرمای بیش از حد در طول سیکل های عملیاتی اوج، پیش گرمایش را در شرایط راه اندازی سرد و خنک شدن را فراهم می کند. مخزن ممکن است تحت فشار یا تهویه باشد.

هنگام کار، روغن روان کننده کمپرسور معمولاً توسط پمپ روغن اصلی به گردش در می آید. یک پمپ کمکی به عنوان حالت آماده به کار عمل می کند. این دو پمپ به طور کلی دارای انواع مختلف درایو یا منبع تغذیه هستند. هنگامی که هر دو به صورت الکتریکی هدایت می شوند، به فیدرهای تغذیه جداگانه متصل می شوند.

مطالب مرتبط : اصول روغن کمپرسور باد : آنچه اپراتورها باید بدانند

در کمپرسورهایی با گیربکس بالارفته، پمپ روغن اصلی ممکن است به صورت مکانیکی از گیربکس رانده شود و پمپ کمکی در مراحل راه اندازی و پایین آمدن فشار کمپرسور کار می کند. شیرهای تسکین هر دو پمپ را از تأثیر فشارهای بیش از حد بالا محافظت می کنند. شیرهای چک از جریان معکوس روغن در پمپ ثابت جلوگیری می کنند.

شیوه های روانکاری کمپرسور

گرمای حاصل از اصطکاک در یاتاقان ها به محیط خنک کننده در خنک کننده های روغن منتقل می شود. کولرهای روغنی با هوا خنک ممکن است به عنوان جایگزینی برای کولرهای روغنی خنک شونده با آب استفاده شوند. سابق برای مدت طولانی در مناطقی که آب کمبود دارد استفاده می شود. یک شیر تنظیم فشار توسط فشار پایین دست فیلترها کنترل می شود و با تنظیم مقدار روغن بای پس شده، فشار روغن را ثابت نگه می دارد.

یک سوئیچ فشار پمپ روغن کمکی را فعال می کند. اگر فشار روغن کمتر از حد از پیش تعیین شده باشد، سوئیچ فشار دوم قطار کمپرسور را خاموش می کند. فیلترها روغن روغن را قبل از رسیدن به نقاط روغن کاری تمیز می کنند و یک گیج فشار دیفرانسیل میزان رسوب (محدودیت جریان) فیلترها را کنترل می کند.

جریان روغن به هر یاتاقان به طور جداگانه توسط روزنه ها تنظیم می شود، به ویژه برای نقاط روغن کاری که به فشارهای مختلف نیاز دارند. روغن برای راننده و سایر اجزای مکانیکی از خطوط انشعاب گرفته شده است. به عنوان مثال، هنگامی که از یک نشانگر موقعیت محور هیدرولیک استفاده می شود، روغن از سیستم روغن روان کننده تامین می شود.

دما و فشار در تمام مکانهای مهم سیستم اندازهگیری میشود، از جمله دما از مخزنهای روغن، خطوط برگشت از یاتاقانها، چرخ دندهها و سایر اجزای مکانیکی. دما و فشار اغلب در دو طرف مکش و تخلیه هر مرحله فشردهسازی ثبت میشود تا به اپراتور احساس سلامتی سیستم بدهد. قرائت ها را می توان به صورت محلی گرفته یا به ایستگاه مانیتورینگ منتقل کرد.

محصولات مرتبط : قیمت و خرید روغنهای بهران کمپرسور PS 22 و بهران کمپرسور PS 32 و بهران کمپرسور PS 46 و بهران کمپرسور PS 68 و بهران کمپرسور PS 100 و بهران کمپرسور PS 150

مهر و موم کمپرسور

به طور کلی، تماس مکانیکی یا مهر و موم صورت روغن (شکل 3a) از یک حلقه کربن ثابت بارگذاری شده با فنر در تماس کشویی با یک حلقه دوار ساخته شده از مواد با کیفیت بالا با روکش ویژه استفاده می کند. این نوع آب بندی در مواقعی نیز موثر است که کمپرسور در حالت سکون باشد و پمپ های روغن خاموش شده باشند.

اجزای اصلی مهر و موم بوشینگ روغن (شکل 3b) دو بوش شکسته ثابت، اما شعاعی با حرکت آزاد (حلقه شناور) با فاصله های قطری کوچک در مقابل آستین شفت هستند (شکل 3b). فاصله حلقه شناور جریان مایع آب بند خنک کننده آب بند را کنترل می کند.

مهر و موم های حلقه کربنی شناور (نشان داده شده) با موفقیت برخی از بهترین ویژگی های همه موارد فوق را با هم ترکیب می کنند. آنها نیز به روانکاری صورت مهر و موم نیاز دارند.

عملیات سیستم روغن مهر و موم

روغن سیل، یا سیستم مایع آب بند (شکل 5) تماس مکانیکی و آب بندی حلقه شناور را با جریان کافی مایع آب بند در هر زمان تامین می کند و عملکرد مناسب را به درستی تضمین می کند. هنگامی که کمپرسور کار نمی کند، یک آب بندی موثر در فشار ته نشینی ایجاد می شود. اگر گاز بر کیفیت روانکاری روغن تأثیر منفی نگذارد، یا به شرطی که روغن غیرقابل استفاده توسط گاز به سیستم روغن برنگردد، ممکن است سیستم روغن سیل با سیستم روغن روان کننده ترکیب شود.

دو روش برای ترکیب سیستم های روغن روان و روغن سیل وجود دارد: سیستم های تقویت کننده یا ترکیبی. در سیستم بوستر، فشار روغن تا فشار مورد نیاز برای مقاصد روانکاری افزایش می یابد و سپس بخشی از آن تا فشار مورد نیاز برای آب بندی افزایش می یابد. روش دیگر، در سیستم ترکیبی، تمام روغن در ابتدا تا فشار و جریان مورد نیاز بالا می رود، سپس به قطعات مورد نیاز سیستم کاهش می یابد.

سخت افزار و عملکرد هر یک از این نوع سیستم های روغنی یکسان یا تقریباً یکسان است. مهر و موم های مکانیکی صورت و آب بند های حلقه شناور با روغن سیل با فشار دیفرانسیل تعریف شده بالاتر از فشار گاز مرجع (فشار درون تخلیه آب بند داخلی) عرضه می شوند. جریان روغن سیل توسط یک شیر تنظیم فشار دیفرانسیل تنظیم می شود که فشار روغن آب بند را نسبت به تغییرات فشار گاز سیستم تغییر می دهد یا همانطور که در شکل 5 نشان داده شده است توسط یک شیر کنترل سطح که سطح ثابتی را حفظ می کند.

مطالب مرتبط : روغن کمپرسور چیست ؟ قیمت روز و انواع روغن پیستونی و اسکرو

روغن موجود در مخزن بالای سر از طریق یک خط مجزا با فشار گاز مرجع در تماس است و یک سر استاتیک اختلاف فشار مورد نیاز را فراهم می کند. علاوه بر این، روغن موجود در مخزن بالای سر، نوسانات فشار را جبران می کند و در صورت از دست دادن فشار، به عنوان منبع تغذیه ای عمل می کند. اگر سطح مخزن بیش از حد پایین بیاید، یک کلید سطح کمپرسور را خاموش می کند. دمای متوسط روغن با جریان ثابت روغن در مخزن بالای سر حفظ می شود.

برای سیستم مهر و موم تماس مکانیکی، یک شیر تنظیم کننده گاز مرجع و روغن آب بند را در فشار دیفرانسیل ثابت نگه می دارد. همانطور که از نام آن مشخص است، مهر و موم تماس مکانیکی به عنوان مهر و موم مکانیکی سکون در هنگام خاموش شدن کارخانه کمپرسور عمل می کند.

روغن سیل در سیل کمپرسور به دو جریان تقسیم می شود. بیشتر جریان تحت گرانش به مخزن باز می گردد. مقدار کمی از حلقه مهر و موم داخلی به تخلیه داخلی می رود، جایی که در معرض فشار گاز قرار می گیرد.

این روغن مخلوط با گاز بافر به سمت سیستم جداکننده جریان می یابد که از یک جداکننده و یک تله میعانات در هر طرف تشکیل شده است. گاز جدا شده به سمت پشته فلر یا سمت مکش کمپرسور جریان می یابد در حالی که روغن برای گاززدایی بیشتر به مخزن جریان می یابد.

اگر روغن به عنوان مایع آب بند استفاده شود و بتوان دوباره از آن استفاده کرد، گاز زدایی با حرارت دادن یا با پارگی هوا یا نیتروژن تسریع می شود. واحدهای جرقه زنی روغن را در جریان تصفیه انجام می دهند که می تواند روان کننده ها را برای مدت طولانی قابل استفاده نگه دارد. تنها در صورتی که روغن غیر قابل استفاده شود، برای تصفیه یا دفع جداگانه هدایت می شود. مقدار روغن عبوری از تخلیه داخلی در کمپرسورهای سانتریفیوژ مدرن کم است و در ماشینهای جدید بین 5 تا 50 لیتر در روز متغیر است.

محصولات مرتبط : قیمت و خرید روغنهای بهران کمپرسور VDL 32 و بهران کمپرسور VDL 46 و بهران کمپرسور VDL 68 و بهران کمپرسور VDL 100 و بهران کمپرسور VDL 150

روان کننده های کمپرسور

اکثریت قریب به اتفاق کمپرسورها توسط روغن های توربین درجه یک با درجه های ویسکوزیته ISO 32 یا 46 به بهترین وجه کار می کنند. با این حال، انواع مختلفی از کمپرسورها وجود دارد و هر سازنده احتمالاً روان کننده هایی را توصیه می کند که روی پایه های آزمایشی و در تست استفاده شده اند.

روغن های توربین ISO VG 32 درجه ممتاز بیشتر از درجه های ویسکوزیته سنگین تر استفاده می شوند. شاخص ویسکوزیته معمولی 97 است، با نقطه ریزش در حدود -37 درجه سانتیگراد (-35 درجه فارنهایت). پایداری اکسیداسیون (در هر ASTM D943) باید از 5000 ساعت تجاوز کند و نقطه اشتعال (به ازای ASTM D92، COC) باید 206 درجه سانتیگراد یا 403 درجه فارنهایت باشد. این روان کننده ها باید موارد زیر را ارائه دهند:

- عمر طولانی بدون نیاز به تغییر

- جلوگیری از اسیدیته، لجن، تشکیل رسوب

- محافظت عالی در برابر زنگ زدگی و خوردگی، حتی در هنگام خاموش شدن

- امولسیون خوب برای ریختن آبی که وارد سیستم روانکاری می شود

- قابلیت فیلتر آسان بدون کاهش مواد افزودنی

- کنترل فوم خوب

غیر معمول نیست که این سیستم ها را برای چندین سال با پر کردن اولیه روان کننده، در برخی موارد بیش از 30 سال، کار کنید. این چرخههای عمر طولانیمدت با انتخاب محصول درجه یک، مخزنهای بزرگ، کنترل آلودگی نسبتاً خوب و اثر «شیرینکننده» گاه به گاه روی روغن مورد استفاده مرتبط است.

چرخه عمر طولانیتر روی توربین، توربو کمپرسور و سایر روغنهای نوع R&O مورد استفاده در این کاربردها نیز با ساختار افزودنی نسبتاً ساده محصول تسهیل میشود که انواع عوارض مرتبط با سیستمهای افزودنی پیچیده مانند آنهایی که در روانکنندههای دنده EP یافت میشوند را به حداقل میرساند.

پرسش و پاسخ

کمپرسورها چگونه روغن کاری می شوند؟

کمپرسورهای مختلف از تکنیک های روانکاری متفاوتی استفاده می کنند. در کمپرسورهای اسکرو، روغن اغلب به قسمتهای متحرک پمپ میشود، در حالی که پیستونها و اسکرولها اغلب از روغن کاری با استفاده از روغن از یک مخزن در پایین کمپرسور استفاده میکنند

کمپرسور رفت و برگشتی چگونه روغن کاری می شود؟

سیستم روانکاری سیلندر که به عنوان سیستم تغذیه نیرو نیز شناخته می شود، از یک پمپ پیستون جابجایی مثبت برای تغذیه روغن به یک شیر تقسیم کننده استفاده می کند که روغن را به مناطق بحرانی داخل سیلندر و بسته بندی نسبت می دهد. سرعت جریان روغن در مناطق بحرانی به ترتیب قطرات روغن در دقیقه است.

چرا از روان کننده ها در کمپرسورها استفاده می کنیم؟

روان کننده های کمپرسور برای عملکرد کارآمد بسیار مهم هستند.

تقریباً همه کمپرسورها به نوعی روان کننده برای خنک کردن، آب بندی یا روانکاری اجزای داخلی نیاز دارند . روغن کاری مناسب تضمین می کند که تجهیزات شما به کار خود ادامه می دهند و کارخانه از خرابی و تعمیرات پرهزینه جلوگیری می کند.

کمپرسورهای بدون روغن چگونه روغن کاری می شوند؟

کمپرسورهای بدون روغن از روغن برای روانکاری استفاده نمی کنند. در عوض، قطعات پوشیدنی آنها با مواد شیمیایی مخصوص کاهنده اصطکاک پوشانده شده اند و به گونه ای طراحی شده اند که برای طول عمر کمپرسور خود روان شونده باشند.

بهترین روغن برای روان کننده کمپرسور چیست؟

بهترین روش های روانکاری کمپرسور بر اساس نوع روغن مورد استفاده می تواند هر دو روغن معدنی و مصنوعی برای کمپرسور هوا مناسب باشد. به طور معمول روغن با منشاء معدنی برای کمپرسورهای با ابعاد کوچک یا متوسط مناسب است که هر از گاهی کار می کند. آنها بیشتر برای کمپرسورهای مورد استفاده در خانه انتخاب می شوند.

با تشکر از شما برای مطالعه مقاله بهترین روش های روانکاری کمپرسور ، امیدواریم توانسته باشیم به شما در شناخت روش های روانکاری کمپرسور کمک کرده باشیم.برای مطالعه دیگر مقاله های ما میتوانید از اینجا اقدام کنید.

پترو تجارت گستر آرین مفتخر است در زمینه فروش روغن صنعتی ایرانی و خارجی ، انواع روغن های هیدرولیک موجود در بازار ایران و جهان ، با بهترین کیفیت و ارائه گارانتی تمام محصولاتمان ، در پیشبرد برای داشتن حداکثر کارایی در حوزه فنی شما عزیزان یاری رساند.